近日,材料基因组工程研究院王淑娟课题组在增材制造不锈钢研究领域取得重要进展,研究成果以“A novel age-hardenable austenitic stainless steel with superb printability”为题发表在《Acta Materialia》期刊。本工作与上海交通大学合作完成,两个单位为共同通讯。

在现代制造业中,3D打印技术因其极高的设计灵活性、近净成形能力和简化供应链等优势,已经成为推动技术创新和实现产业可持续发展的战略技术。然而,打印过程中复杂的热历史和快速凝固特性常常导致在材料中产生热裂纹,这极大地限制了增材制造技术的的推广和应用。沉淀硬化型奥氏体不锈钢(PH ASS)因其高强度和优异的耐腐蚀性,在航空航天、核能和化工等领域有着广泛的应用前景。然而,这类合金在打印过程中极易出现热裂纹,主要是由于其凝固温度范围宽、元素偏析严重,以及在凝固末期形成低熔点液相薄膜或液相与固相之间的孔隙,这些结构在复杂的热应力作用下容易开裂。传统方法通常通过减少溶质偏析或促进柱状晶向等轴晶转变的方法来缓解这一问题,但这些方法往往以牺牲合金的强度或打印窗口为代价。

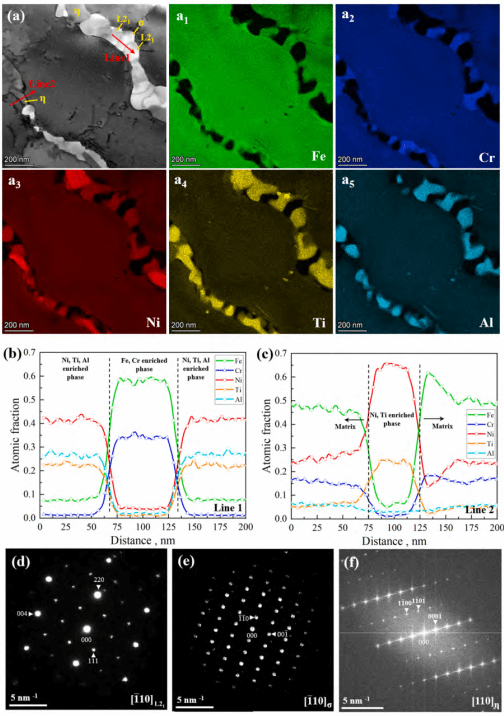

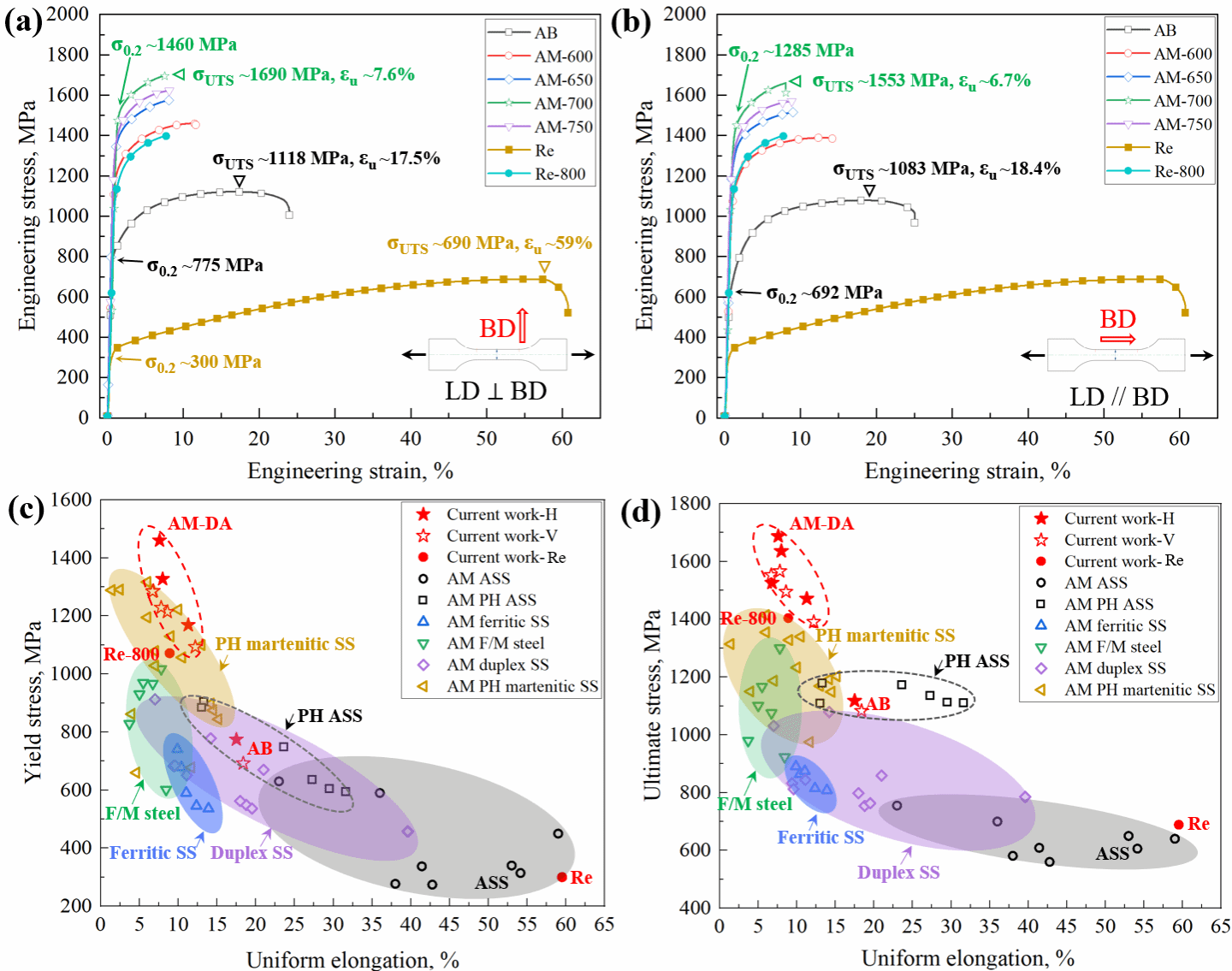

王淑娟课题组与上海交通大学合作采用与传统方式相反的策略,在不锈钢的打印过程中加强溶质偏析,特别是提高强偏析元素Ti的含量,在粉末床熔融(LPBF)增材制造中实现了新型γ'强化奥氏体不锈钢(Febal.Ni29Cr17Ti6.5Al5,at.%)的近无缺陷制备,成功开发了具有优异打印性能的新型沉淀硬化不锈钢,打印材料无热裂纹且室温力学性能可实现大范围可控,拉伸屈服强度可调范围为300 MPa至1460 MPa,均匀延伸率可调范围为59.5%至7.6%(Acta Materialia283 (2025) 120547;授权发明专利:CN202410427541.6)。这主要是由于打印过程中增强的溶质偏析在胞壁/枝晶间促进了类包晶反应,形成摩尔体积较大的多相结构,这不仅有效填充了奥氏体枝晶间隙,还在原始材料中形成了多尺度异质结构(图1)。因此,材料在打印过程中并没有形成热裂纹,反而展现了宽幅的LPBF高质量制备窗口(致密度度均高于99.9 %)。该研究表明,借助增材制造过程中非平衡凝固特性实现的溶质原子偏析工程,可以提供多种凝固或相变路径,从而有效缓解传统高强合金中的热裂纹问题。与此同时,凝固反应形成的多种沉淀相与打印过程中生成的位错组织共同构成多尺度异质结构,该结构在变形过程中可能通过产生变形梯度,促进多种变形机制的协同作用,从而实现优异的可打印性能和拉伸性能(图2)。

这项研究不仅为沉淀硬化奥氏体不锈钢在增材制造领域的应用提供了新的思路,而且为其他高性能合金的增材制造提供了重要的参考。通过溶质偏析工程成功地解决了传统沉淀硬化奥氏体不锈钢在LPBF打印过程中的热裂纹问题,同时实现了优异的力学性能。这种新型不锈钢有望在航空航天、核能和化工等领域得到广泛应用,为高性能金属材料的增材制造开辟了新的道路。

文章

H Hu, T Zhao, Z Ning, JF Wen, T Shen, S Wang*, M Song*, A novel age-hardenable austenitic stainless steel with superb printability, Acta Materialia,283,(2025) 120547.

图1:LPBF增材制造新型沉淀硬化不锈钢的微观组织结构:(a)扫描透射电子显微镜(STEM)明场图像及对应的EDS图谱(a1-a5)。(b)和(c)分别为(a)中线1和线2的EDS扫描结果,显示了沿线的成分变化。(d, e) L21相和σ-Fe1-xCrx相沉淀的选取电子衍射图谱。(f) η-Ni3Ti相沉淀的快速傅里叶变换(FFT)图谱。

图2:LPBF增材制造新型沉淀硬化不锈钢的常温力学性能:(a)垂直打印方向的应力-应变曲线,(b)平行打印方向的应力-应变曲线,(c, d)与其他增材制造钢材的屈服强度、极限抗拉强度及均匀延伸率对比。